O que são moldes de fundição sob pressão de alta precisão e qual a diferença entre eles e os moldes comuns?

Definição de molde de fundição sob pressão de alta precisão

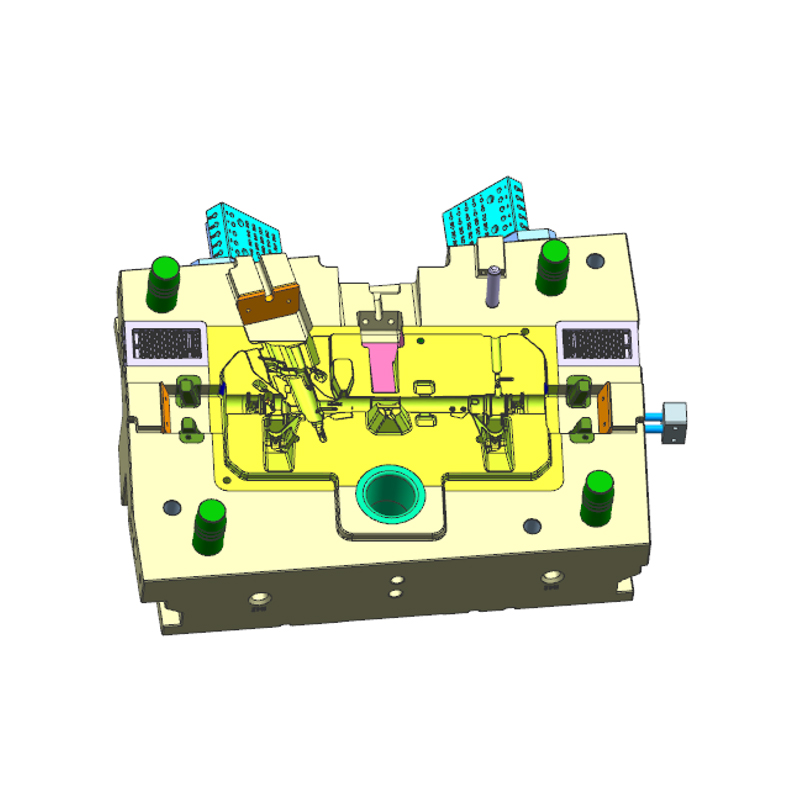

Moldes de fundição sob pressão de alta precisão são moldes especiais utilizados em processos de fundição sob pressão ou extrusão. Eles possuem padrões mais elevados de projeto e fabricação, enfatizando precisão dimensional, detalhes estruturais, qualidade superficial e consistência de moldagem. Em comparação com os moldes comuns, os moldes de alta precisão exigem uma seleção de materiais mais rigorosa, tecnologia de processamento mais detalhada e processos de inspeção mais completos para garantir que o molde possa atingir moldagem estável de estruturas complexas e atender às necessidades de produção integrada de peças estruturais leves e complexas na fabricação moderna.

Principais campos de aplicação de moldes de alta precisão

concentra-se no projeto e fabricação de moldes de liga de alumínio, magnésio e zinco. Os moldes de alta precisão são amplamente utilizados nas seguintes indústrias:

Indústria automotiva: componentes de precisão, como carcaça de caixa de engrenagens, carcaça de motor, braços de controle, etc.

Equipamentos de comunicação: como peças estruturais de dissipação de calor, suportes de antena, componentes de carcaça, etc.

Automação industrial: como carcaça de sensor, conectores de ferramentas

Equipamentos de saúde e esportes: como componentes estruturais de equipamentos de ginástica, quadros de liga de bicicleta, etc.

Diferença na precisão dos moldes comuns

Os moldes comuns são geralmente usados para produtos que não exigem grandes dimensões e consistência, como peças plásticas simples ou produtos metálicos de baixo custo. Em contraste, os moldes de alta precisão têm um controle de erros mais rigoroso e muitas vezes exigem que o controle de erros esteja dentro da faixa de ± 0,01 mm ou menos, e algumas peças ainda precisam atingir precisão de nível de mícron. Esta implementação de alta demanda depende de equipamentos de processamento avançados, aço para moldes de alta qualidade e processos rigorosos de controle de qualidade.

Diferenças na seleção de materiais

Moldes de alta precisão geralmente usam aços para moldes de liga com boa estabilidade térmica, alta dureza e forte resistência a trincas, como H13, 8407, etc. para lidar com o problema de fadiga térmica na fundição sob pressão em alta temperatura. Os moldes comuns geralmente usam aço para moldes de baixo custo ou aço carbono comum, que é propenso a rachaduras ou deformações e tem uma vida útil curta.

Melhoria no processo de design e fabricação

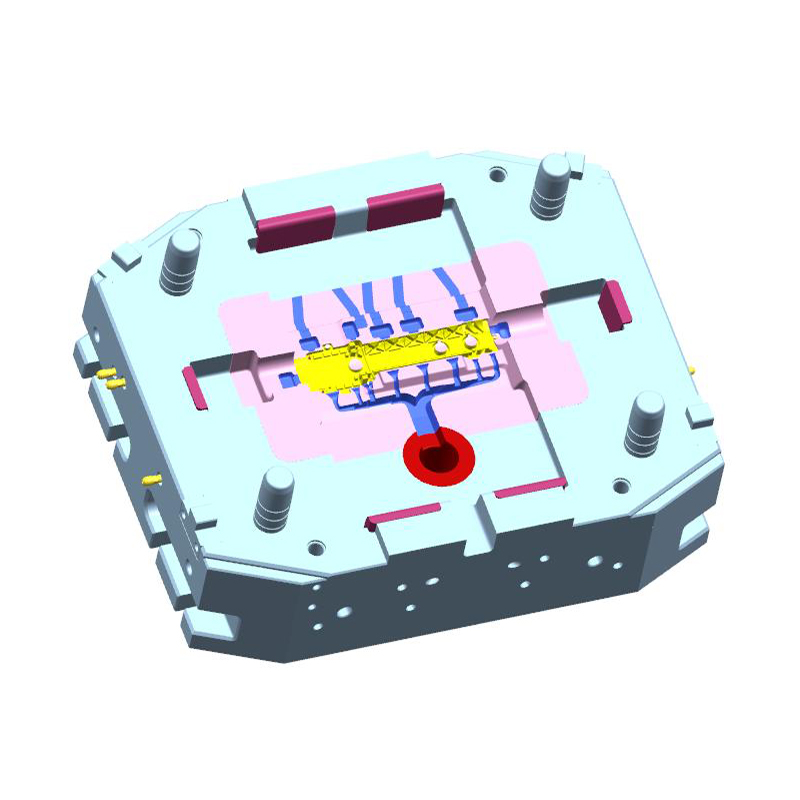

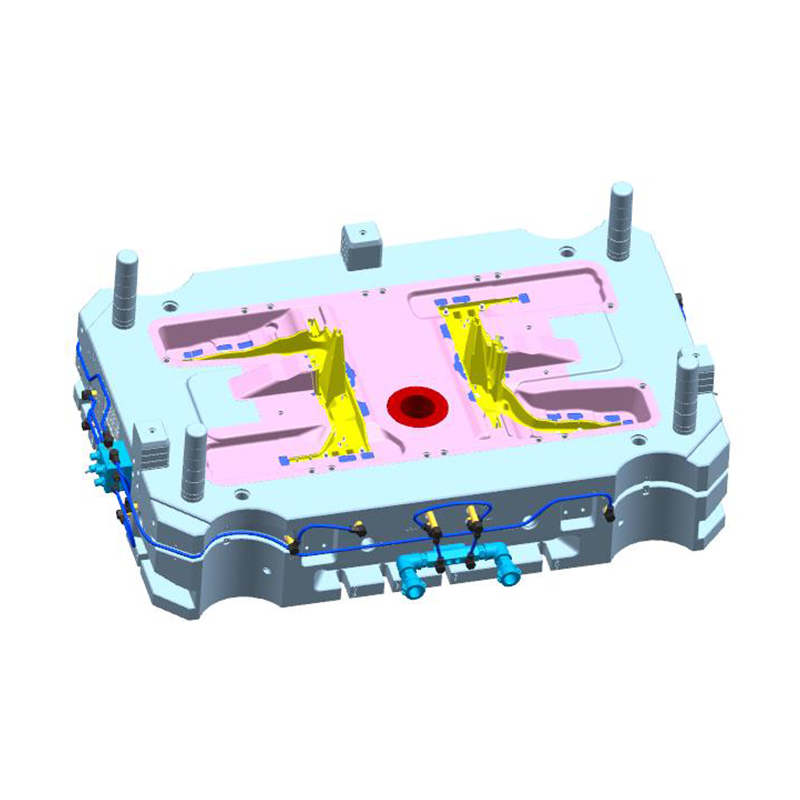

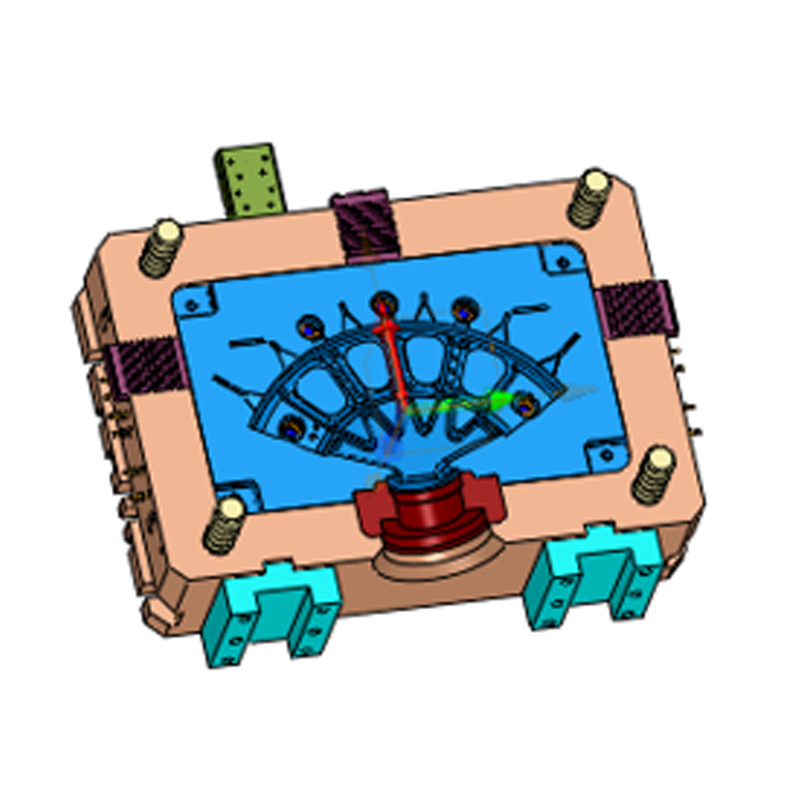

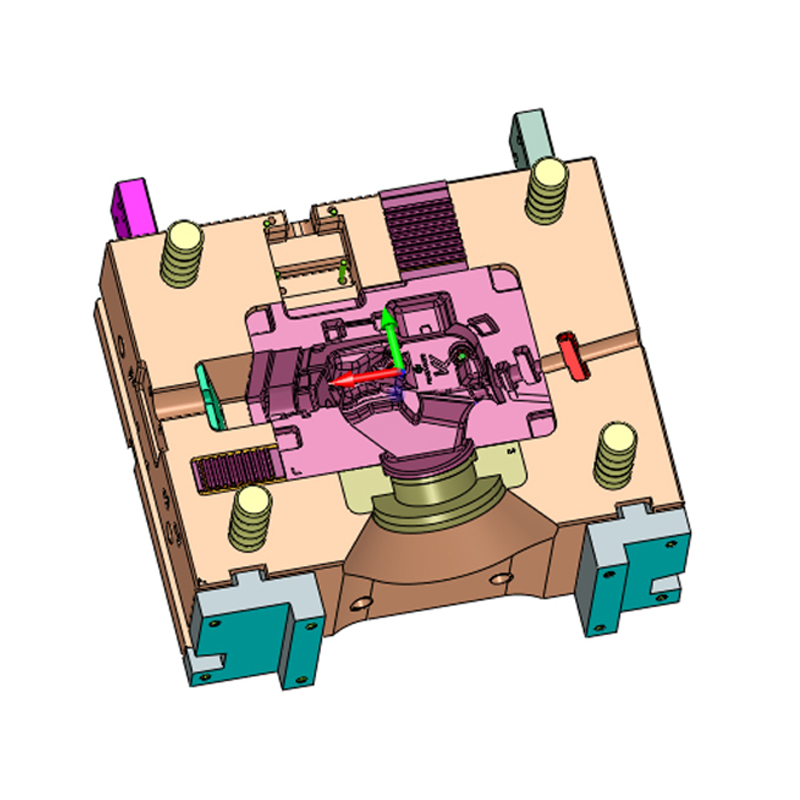

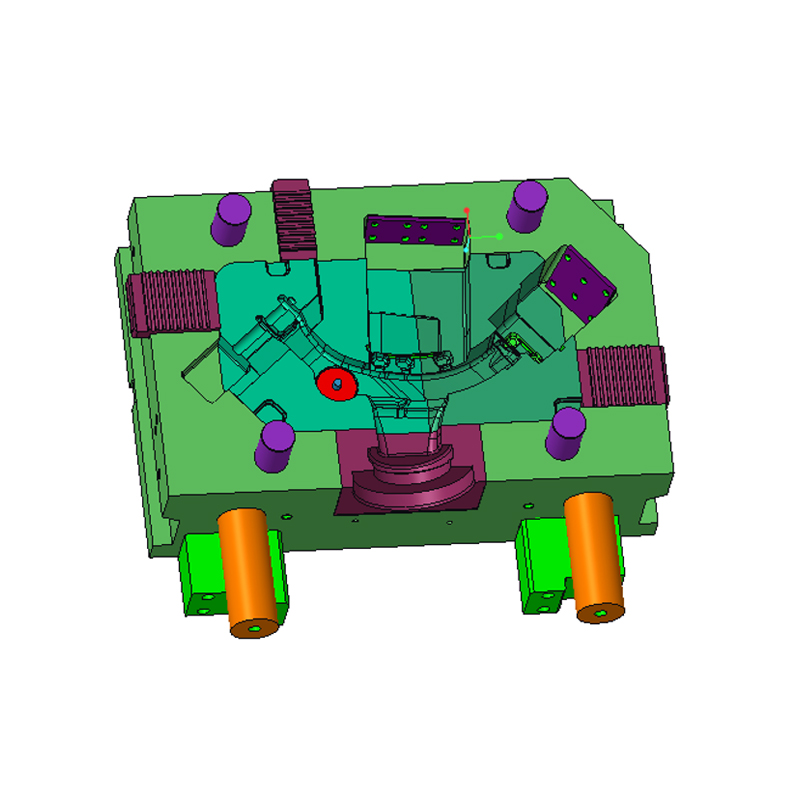

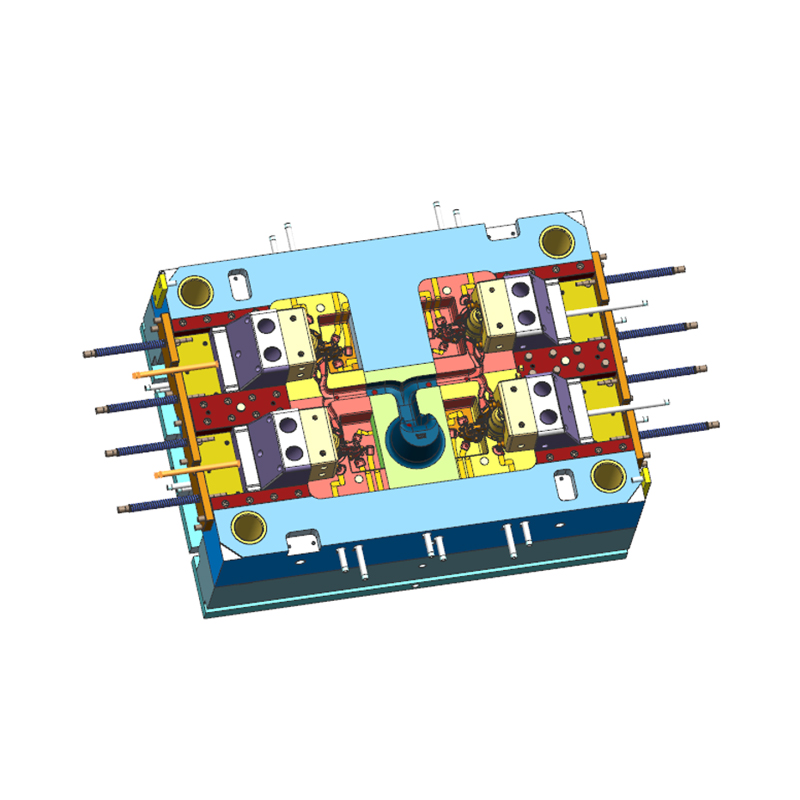

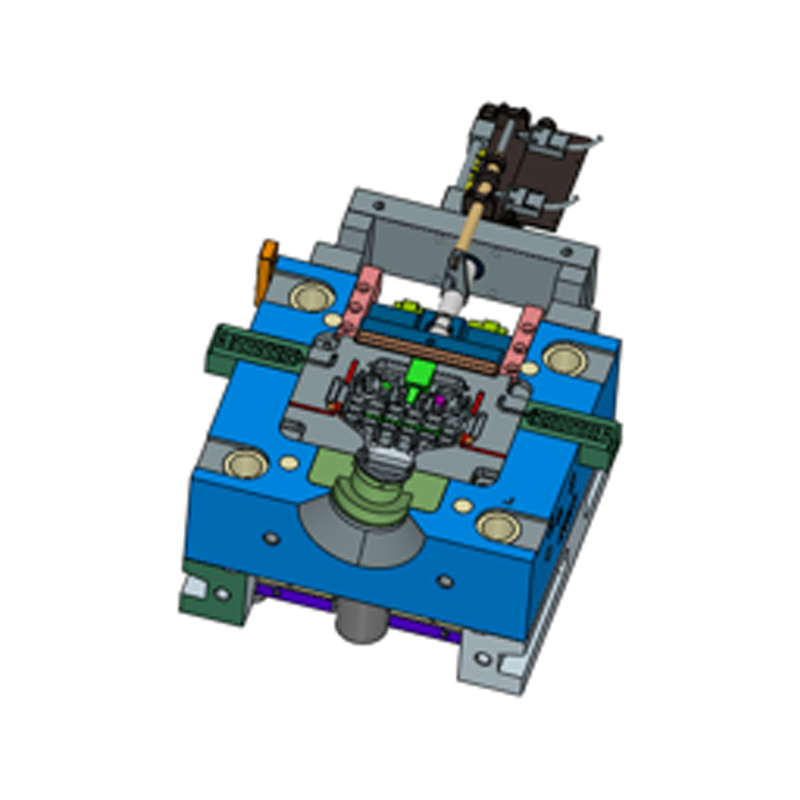

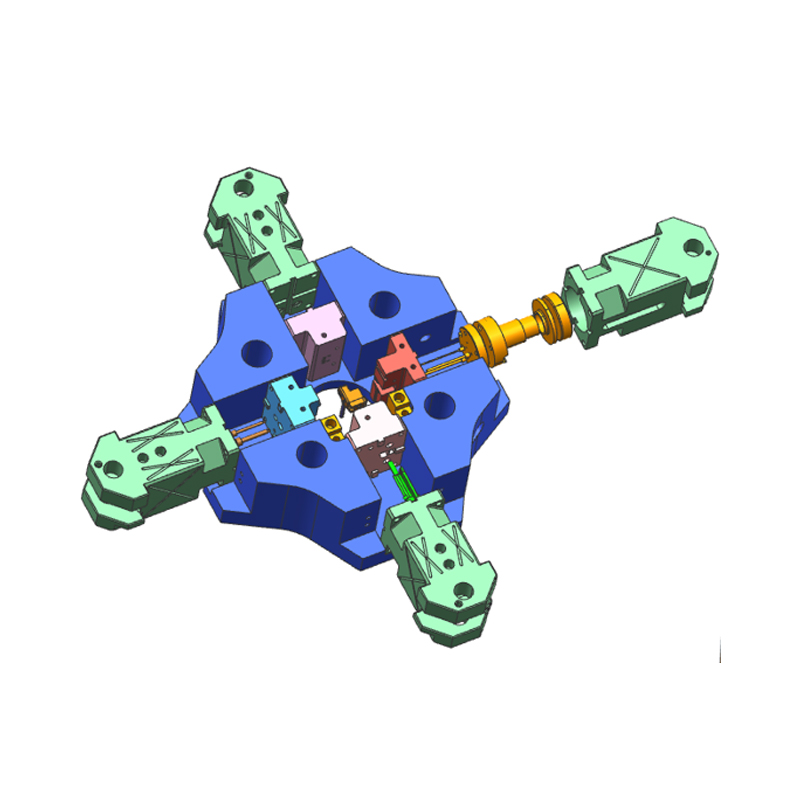

Moldes de fundição sob pressão de alta precisão geralmente requerem projeto estrutural e simulação de moldagem com a ajuda de software de modelagem tridimensional e ferramentas de análise de fluxo de molde. Durante o processo de projeto, vários fatores, como fluidez do metal, disposição dos poros e localização do canal de resfriamento, devem ser totalmente considerados para garantir que a estrutura do produto esteja completa e as dimensões estáveis. O projeto de moldes comuns é relativamente simplificado e não pode ser simulado e analisado, e há o risco de repetidos moldes de teste e retrabalho.

Capacidade de formar estruturas complexas

Devido ao uso de equipamentos de usinagem de precisão e à melhoria das capacidades de processamento de detalhes do molde, moldes de alta precisão podem ser usados para moldagem integrada de peças estruturais complexas, reduzindo processos subsequentes de processamento e montagem e melhorando a eficiência da produção. Os moldes comuns estão sujeitos ao projeto estrutural e à precisão do molde, e muitas vezes não conseguem obter moldagem por fundição sob pressão única de peças geométricas complexas ou de paredes finas.

Comparação de vida útil e estabilidade

Moldes de fundição sob pressão de alta precisão geralmente apresentam maior estabilidade e maior vida útil. Após o fortalecimento com tratamento térmico, tratamento de nitretação e outros processos, o molde pode manter um desempenho estável na produção de longo prazo e de alta resistência e evitar substituições frequentes. Os moldes comuns são propensos a desvios no tamanho do produto devido à fadiga térmica ou desgaste, afetando a continuidade da produção.

O trade-off entre custo e benefício

Embora o custo inicial de fabricação de moldes de alta precisão seja relativamente alto, do ponto de vista operacional de longo prazo, sua estabilidade e valor reutilizável podem trazer maiores benefícios para a empresa, incluindo vantagens como melhoria da consistência do produto, redução da taxa de defeitos e ciclo de manutenção estendido. Embora os moldes comuns tenham pouco investimento no estágio inicial, eles são relativamente baixos em termos de custo-benefício geral devido à manutenção posterior frequente e ao rápido desmantelamento.

A posição dos moldes de alta precisão na fabricação moderna

Com a aceleração da tendência de desenvolvimento de produtos leves e integrados, o papel dos moldes de fundição sob pressão de alta precisão na área de manufatura está se tornando cada vez mais importante. Não afeta apenas a qualidade da moldagem do produto, mas também desempenha um papel fundamental na melhoria da eficiência da fabricação, na redução do desperdício de material e na otimização do fluxo do processo. está comprometida em fornecer aos clientes soluções de moldes estáveis e confiáveis para apoiar a implementação e produção em massa de produtos de maior demanda.

Como a NKT Tooling garante a precisão e a qualidade dos moldes de fundição sob pressão de alta precisão?

Design de precisão como base

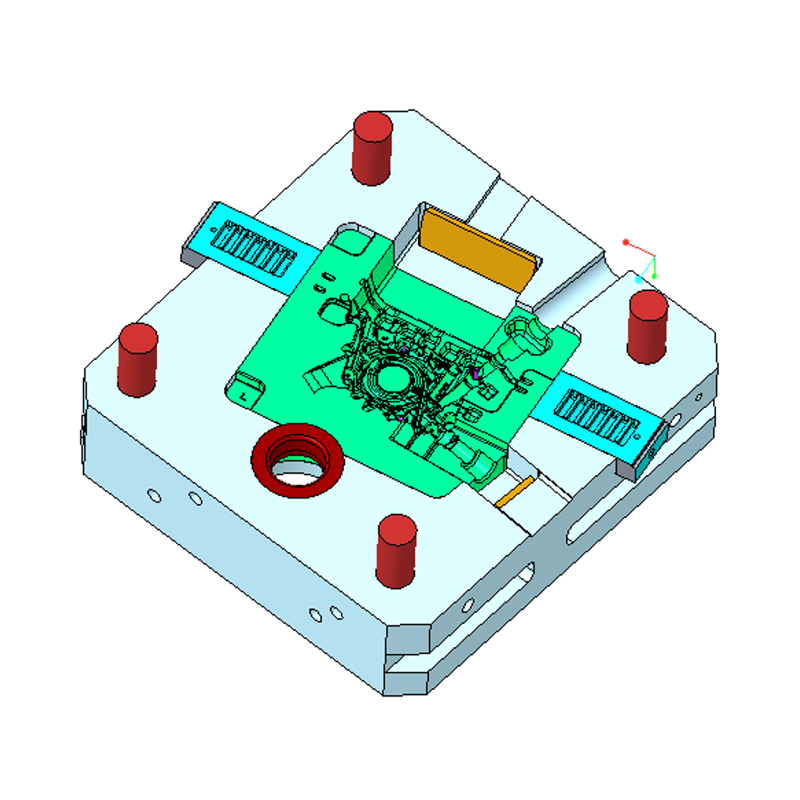

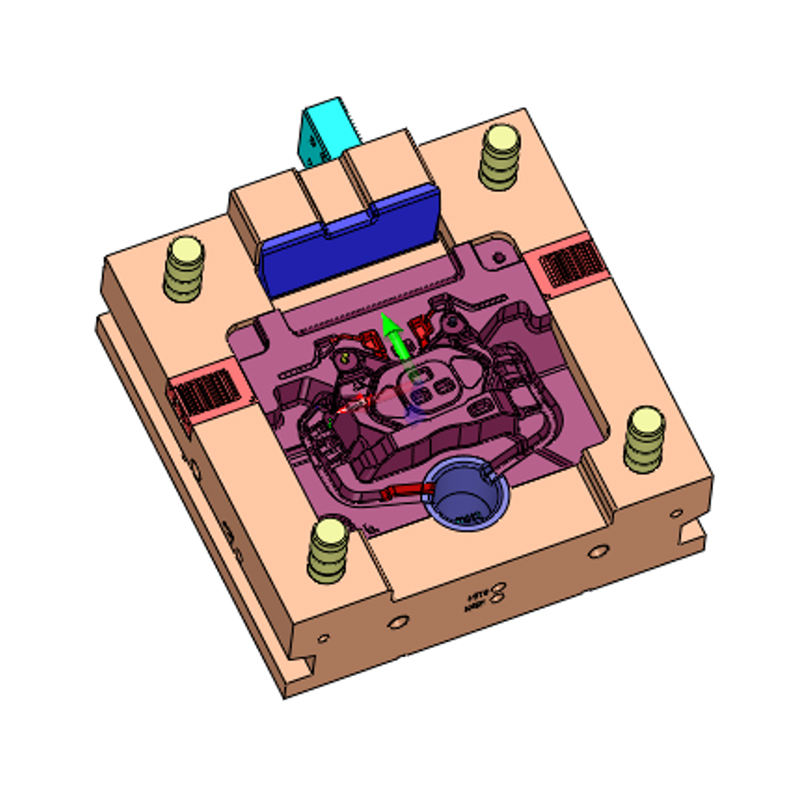

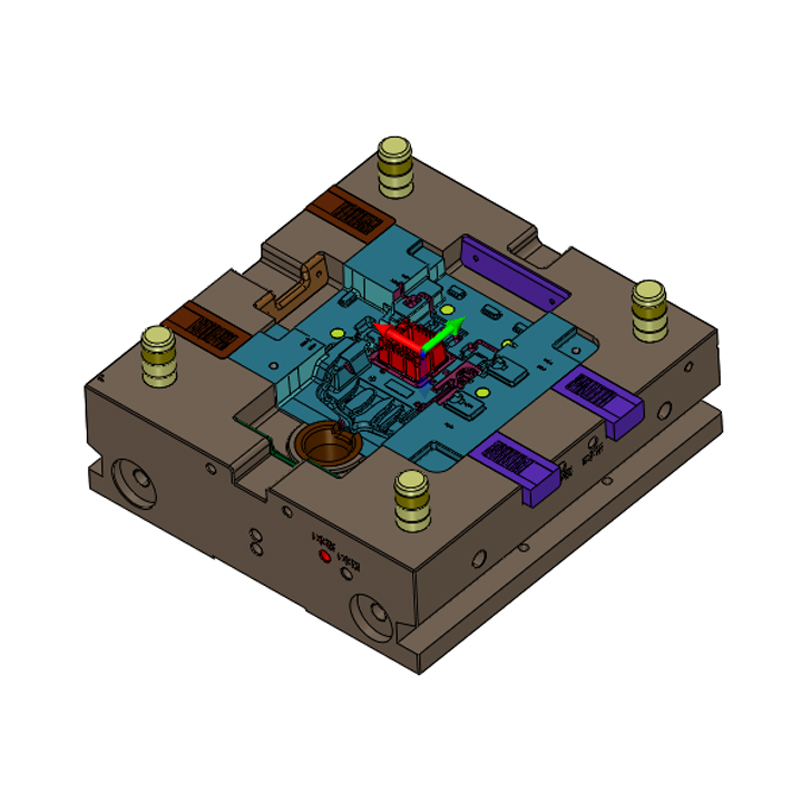

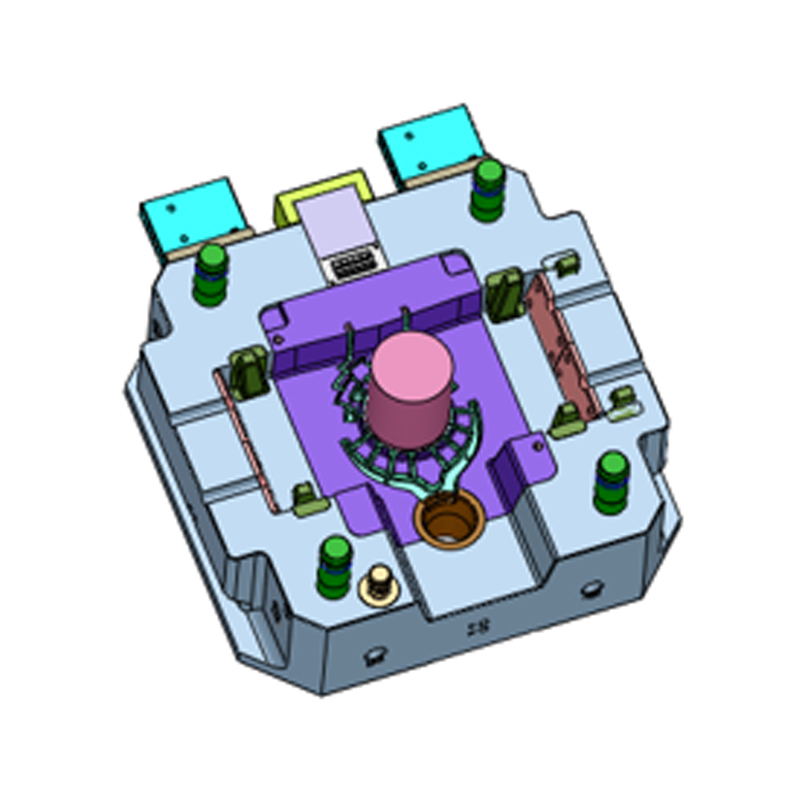

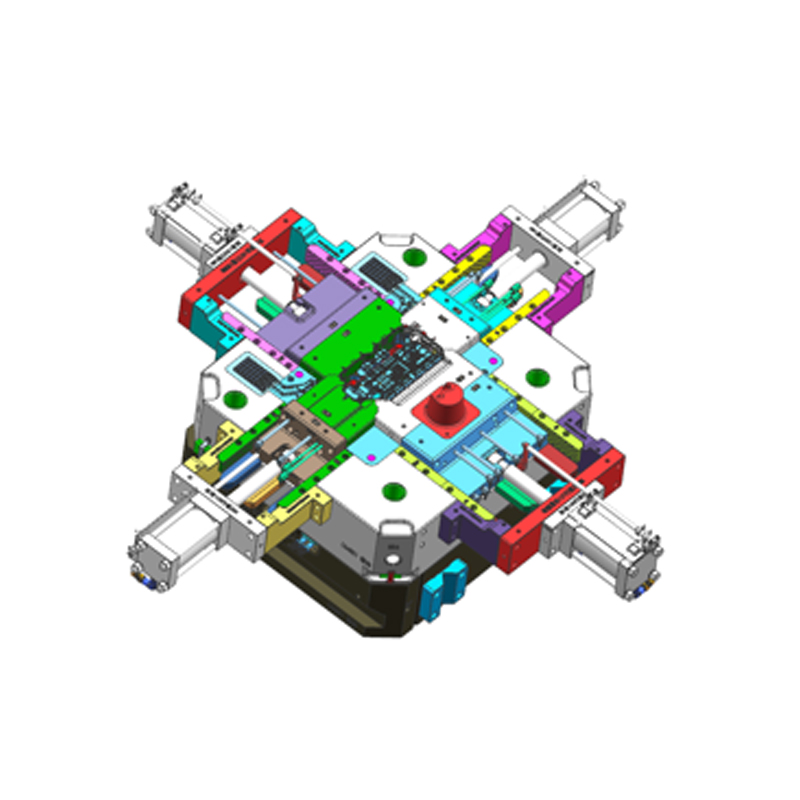

Ao garantir a qualidade moldes de fundição sob pressão de alta precisão , Ningbo NKT Tooling Co., Ltd. sempre considera o design do molde como um ponto de partida importante. Nos estágios iniciais de desenvolvimento de moldes, a empresa adotou software avançado de modelagem tridimensional (como UG, Pro/E, etc.) e combinado com a tecnologia de análise de fluxo de molde (Moldflow) para simulação de enchimento, resfriamento e exaustão, prevendo efetivamente defeitos potenciais e otimizando o projeto estrutural. Este processo de design não apenas melhora a consistência da formação do molde, mas também fornece uma base de processo clara para processos de fabricação subsequentes.

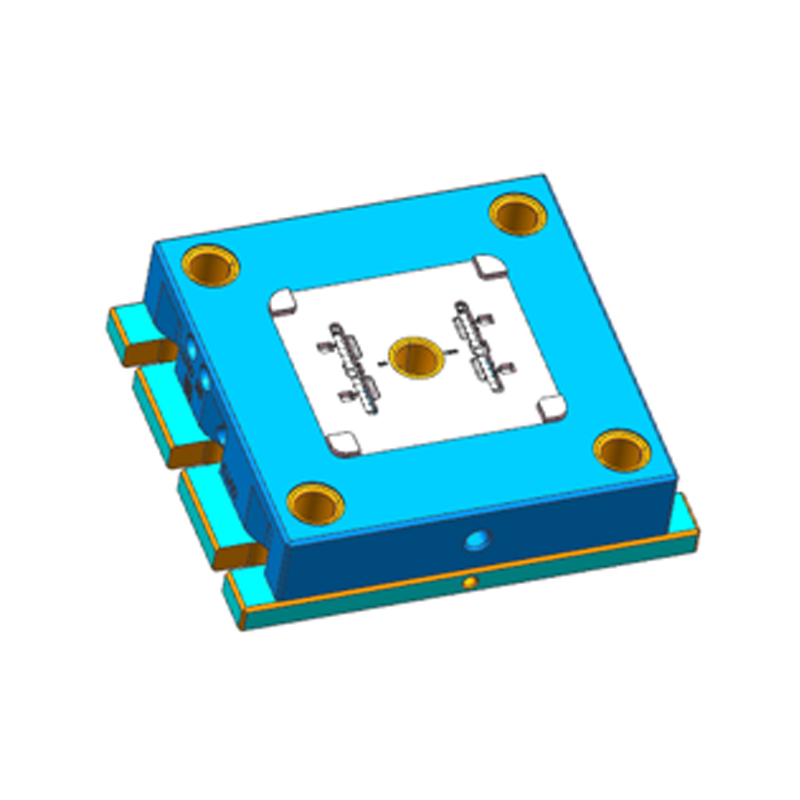

Controle rigoroso sobre a seleção de materiais

O desempenho do molde está intimamente relacionado ao seu material. A empresa utiliza aços para moldes térmicos de alto desempenho, como H13 e 8407, que são comumente usados para fundição sob pressão. Os materiais devem ter boa resistência ao calor, resistência a fissuras e estabilidade mecânica. Antes de entrar na fábrica, cada lote de aço é submetido a testes de dureza, análise de composição química e detecção de falhas para confirmar que o material não apresenta trincas, inclusões e outros problemas durante as etapas de fundição e tratamento térmico, e os riscos de qualidade são controlados desde a fonte.

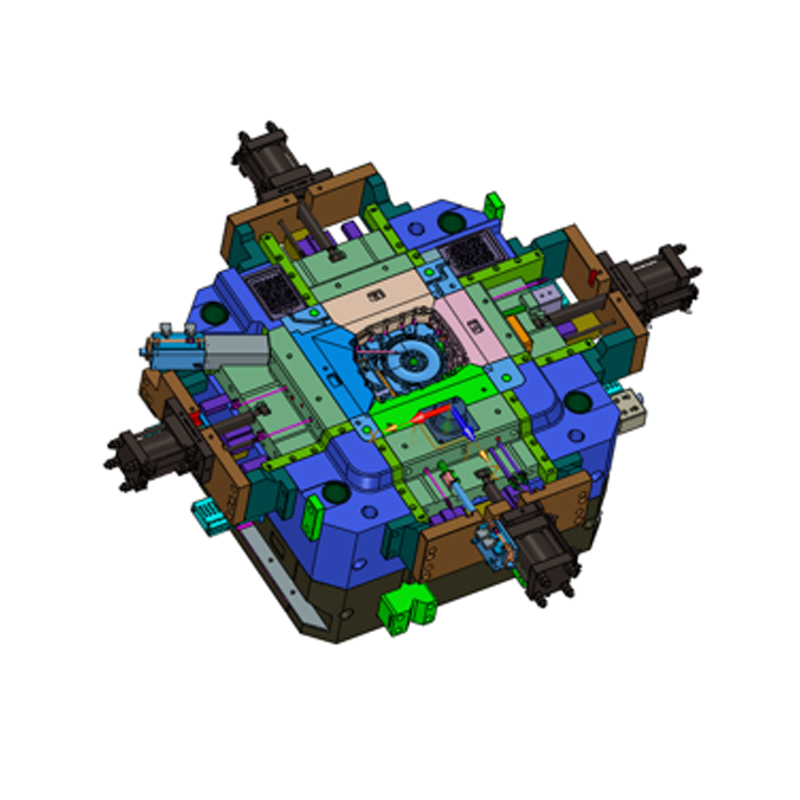

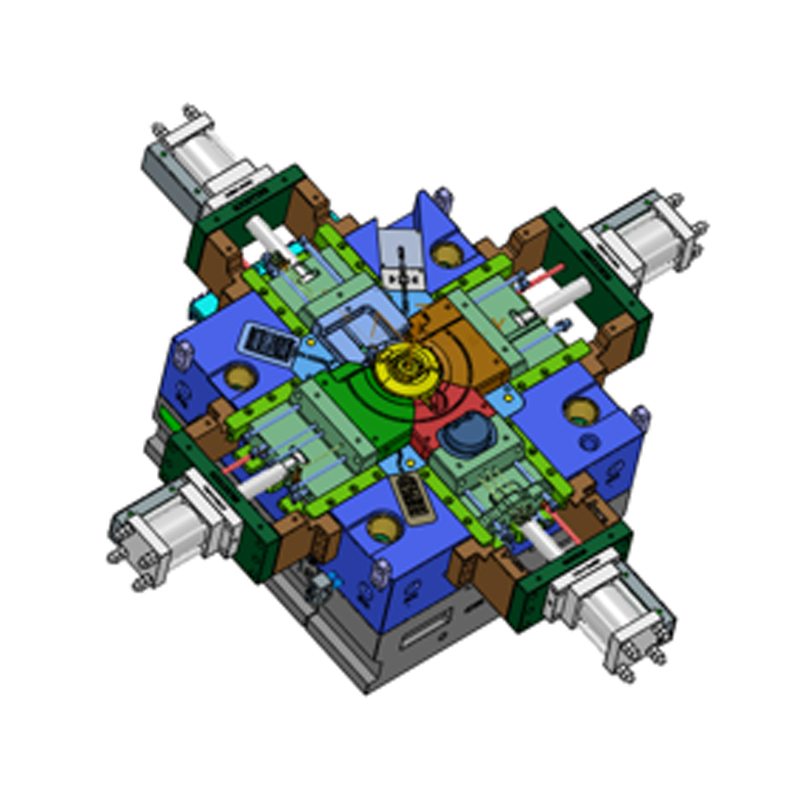

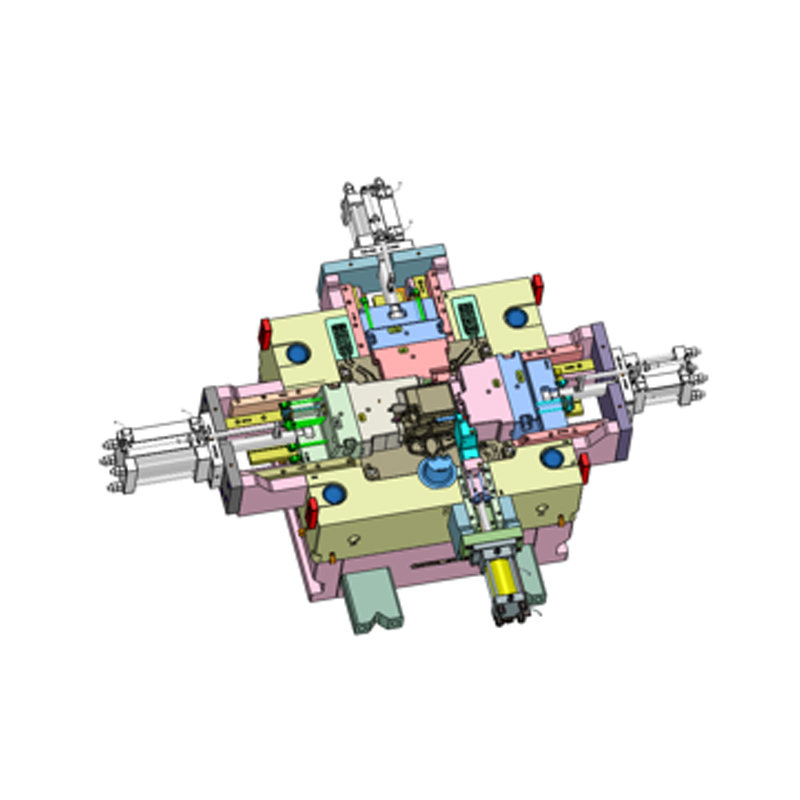

Investimento em equipamentos de processamento de precisão

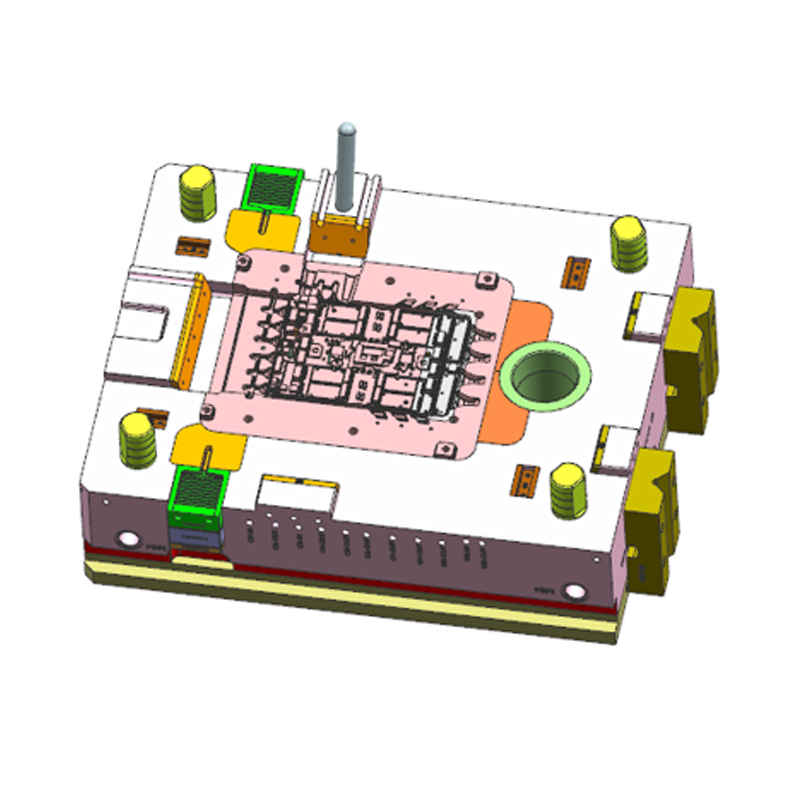

Para atingir requisitos de alta precisão, a Ningbo NKT Tooling Co., Ltd. está equipada com uma série de equipamentos de processamento de alta precisão, incluindo centro de usinagem de cinco eixos, máquina de faísca elétrica CNC, máquina de corte de fio de deslocamento lento e equipamento de perfuração e fresagem CNC de alta rigidez. O controle do tamanho das peças do molde processado por meio desses equipamentos é mais estável e a precisão do contorno pode ser controlada em ± 0,005 mm, atendendo às necessidades de geometria complexa e alta precisão de montagem.

Tecnologia de processamento fino multi-roda

No processo de fabricação de moldes, a empresa implementa diversas etapas como desbaste, semiacabamento, acabamento, processamento de montagem e coordenação e polimento espelhado. Especialmente nas faces de cavidade e partição, ferramentas de alta precisão são usadas e apertadas manualmente em combinação com técnicos experientes para garantir a estrutura estanque do molde e a folga de ajuste razoável. Este método de processamento em fases reduz efetivamente a possibilidade de deformação térmica e concentração de tensão e melhora a consistência do molde.

Processo avançado de tratamento térmico

A vida e a estabilidade do molde são significativamente afetadas pelo efeito do tratamento térmico. A empresa fortalece o aço do molde através de vários métodos de tratamento térmico, como tratamento térmico a vácuo, tratamento de têmpera e nitretação de superfície. Em termos de controle de temperatura, tempo e meio de resfriamento, a empresa utiliza equipamentos automatizados para realizar o controle do processo para garantir que a dureza do material do molde seja distribuída uniformemente e a estrutura não sofra mudanças anormais de fase, aumentando assim a resistência ao desgaste e à trinca térmica.

Processo rigoroso de inspeção de qualidade

Desde as matérias-primas até a entrega do produto acabado, cada elo principal precisa passar pela revisão camada por camada do departamento de inspeção de qualidade. está equipada com equipamentos de teste profissionais, como instrumentos de medição de três coordenadas (CMM), projetores, medidores de dureza, medidores de rugosidade, etc., para detectar com precisão dimensões, tolerâncias, acabamentos de superfície, etc.

Verificação e depuração de teste de molde

Antes de o molde ser colocado em produção em massa, a empresa realizará testes de moldes de fundição sob pressão e verificará a capacidade de formação do molde por meio de análise metalográfica, detecção de falhas por raios X, reteste dimensional e outros meios. Se defeitos como rufos, furos de ar e encolhimento forem encontrados durante o teste do molde, a equipe técnica rastreará a estrutura do molde e as configurações do processo e fará correções direcionadas para garantir que o molde possa operar de forma estável após ser colocado na linha de produção do cliente.

Suporte da equipe técnica e melhoria contínua

A empresa possui atualmente mais de 80 profissionais, incluindo 15 engenheiros seniores e mais de 30 engenheiros profissionais e técnicos, com força técnica relativamente sólida. Durante o processo de implementação do projeto, a equipe técnica acompanhará todo o processo do molde, desde o projeto até o uso, coletará feedback sobre o uso e organizará planos de melhoria do processo, otimizará continuamente as estratégias subsequentes de desenvolvimento e processamento do molde e melhorará o nível geral de entrega.

Sistema completo de gerenciamento de informações de processo

Para alcançar a gestão da padronização e rastreabilidade, a empresa estabeleceu um sistema de gestão do processo de produção e uma plataforma de registro de controle de qualidade. Os desenhos de projeto, fontes de materiais, processos de processamento, dados de tratamento térmico e registros de inspeção de cada conjunto de moldes podem ser encontrados e rastreados no sistema. Através do gerenciamento digital de processos, reduz as omissões humanas e melhora a eficiência da entrega, além de ajudar a localizar com precisão manutenções e novos reparos posteriores.

Mecanismo de comunicação personalizado

No início do projeto, a empresa manteve uma comunicação estreita com os clientes e formulou planos de moldes exclusivos com base em diferentes estruturas de fundição sob pressão e requisitos de utilização. No meio do projeto, o progresso e o status da qualidade do desenvolvimento do molde serão continuamente avaliados por meio de relatórios de estágio e análise de amostras. Este tipo de mecanismo não só melhora a satisfação do cliente, mas também aumenta a segmentação e adaptabilidade do desenvolvimento de moldes.