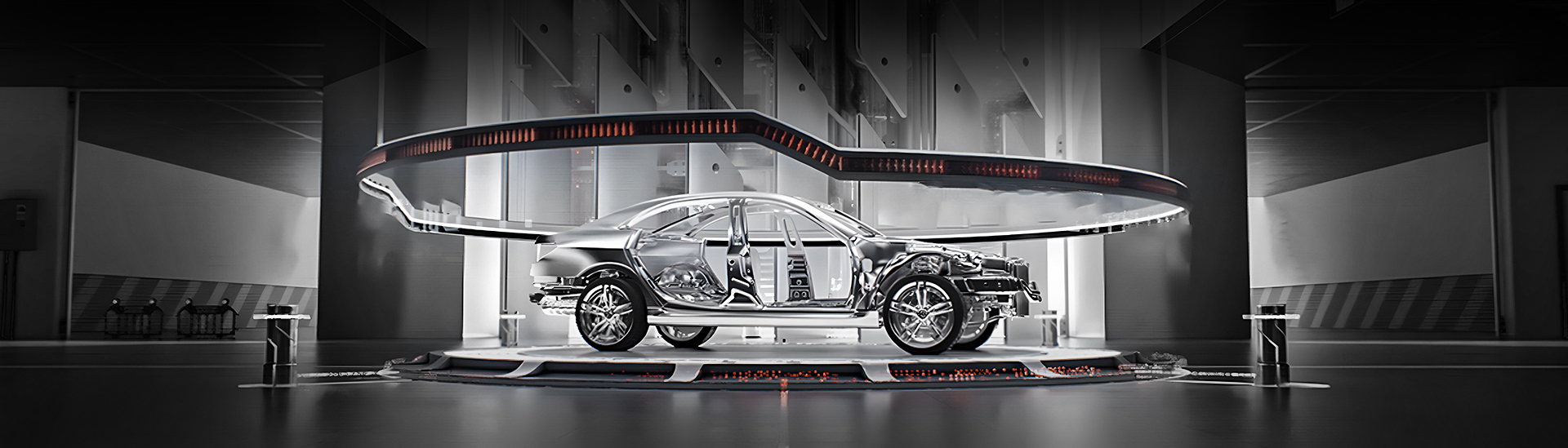

Quais são as diferenças entre moldes de fundição para novas séries de veículos energéticos e veículos tradicionais?

Diferenças nos requisitos de materiais

À medida que a tendência dos automóveis leves avança, novos veículos de energia têm requisitos crescentes para materiais de molde. Em comparação com os veículos tradicionais, os novos veículos energéticos utilizam um grande número de materiais leves, como ligas de alumínio e ligas de magnésio em seu projeto estrutural, o que impõe requisitos mais elevados à resistência ao calor, resistência ao desgaste e estabilidade de moldagem dos moldes de fundição. Os moldes de veículos tradicionais são usados principalmente para moldar peças de aço ou ferro fundido, enquanto os veículos de novas energias tendem a usar ligas leves com alta condutividade térmica, alta resistência, mas fáceis de deformar. Portanto, o projeto do molde precisa se adaptar a diferentes taxas de contração, condutividade térmica e fluidez do metal.

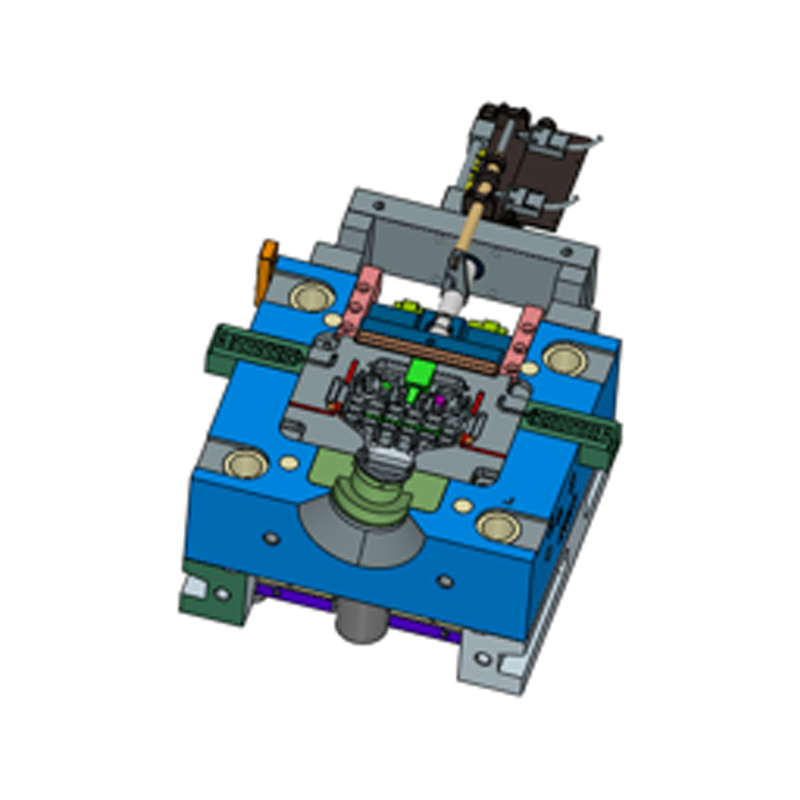

Complexidade diferente de estruturas de componentes

Os componentes do sistema trielétrico (bateria, motor e controle eletrônico) dos novos veículos de energia têm estruturas complexas e os requisitos de precisão do projeto do molde são aumentados. Por exemplo, o invólucro da bateria geralmente adota uma solução de moldagem integrada com espessura de parede fina e estrutura fina. O molde precisa ter um bom sistema de resfriamento e recursos precisos de controle dimensional. Os moldes para veículos tradicionais na fabricação de peças metálicas como motores e caixas de câmbio dão mais atenção à alta resistência e desempenho à fadiga térmica. Existem diferenças entre os dois na complexidade da cavidade do molde e no controle dos detalhes da moldagem.

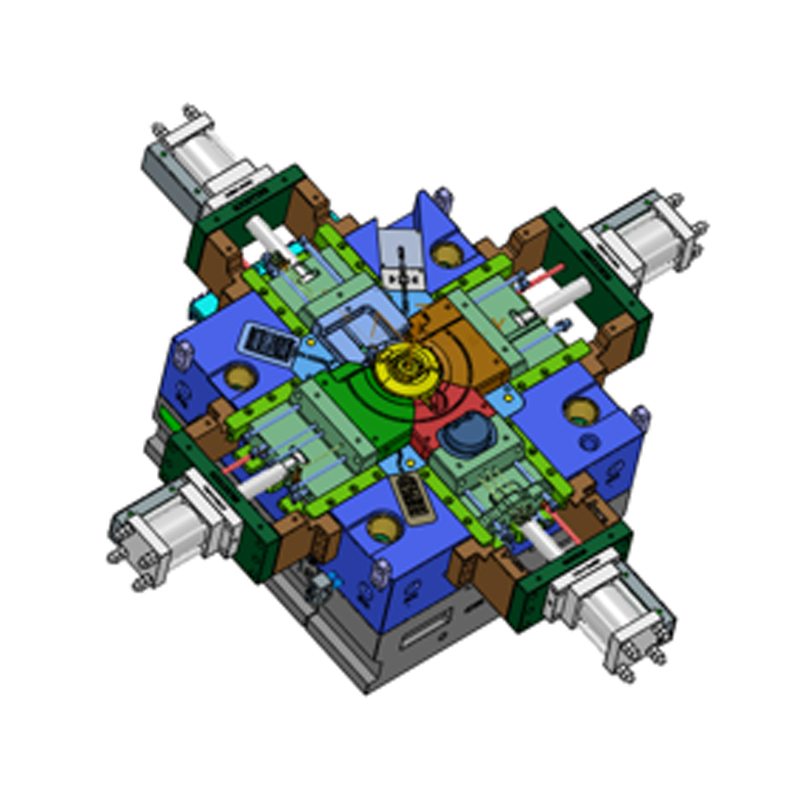

Diferenças no tamanho e integração do produto

Os novos veículos energéticos têm requisitos mais elevados para a integração de peças e componentes. Por exemplo, o design modular de caixas de controle eletrônico integradas, carcaças de motores e interfaces de carregamento está se tornando uma tendência. Essas peças altamente integradas são grandes em tamanho e complexas em estrutura, e os moldes de fundição precisam ter maior controle de consistência e design de alimentação multiponto. Os moldes automotivos tradicionais geralmente servem peças estruturais divididas, com tamanhos pequenos de peças individuais, distribuição de carga de molde relativamente uniforme e dificuldade relativamente baixa em controlar o estresse térmico.

Desafios trazidos pelos sistemas de gestão térmica

As novas peças de veículos energéticos (especialmente baterias de potência e carcaças de motores) têm requisitos claros para gerenciamento térmico. Durante o processo de desenvolvimento, o molde precisa considerar se um bom projeto de estrutura de dissipação de calor pode ser alcançado após a formação do produto, o que afeta diretamente o desempenho do produto. Os moldes de veículos tradicionais têm menos pressão de projeto nesse aspecto. Para novos produtos energéticos, o desenvolvimento de moldes geralmente integra o projeto do canal de resfriamento, otimização do layout da cavidade de fundição e métodos de análise de tensão térmica.

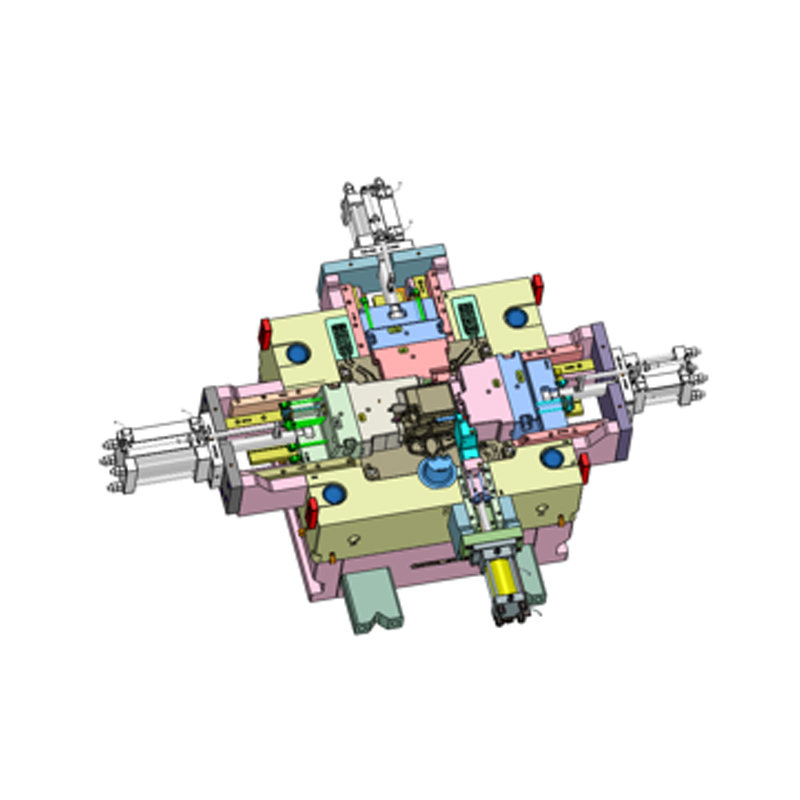

Diferenças entre processo de fundição e sistema de injeção

Os novos veículos de energia geralmente usam processos de fundição sob pressão ou fundição a vácuo, e o molde deve se adaptar ao processo técnico de injeção de alta velocidade, moldagem de alta pressão e resfriamento rápido. Sob condições de alta pressão, a distribuição da força de fixação do molde, o sistema de exaustão e o sistema de controle de temperatura do molde são mais críticos. Em contraste, a fundição comum de baixa pressão ou a fundição por gravidade ainda é amplamente utilizada em moldes de veículos tradicionais, e os requisitos para sistemas de molde são ligeiramente mais baixos.

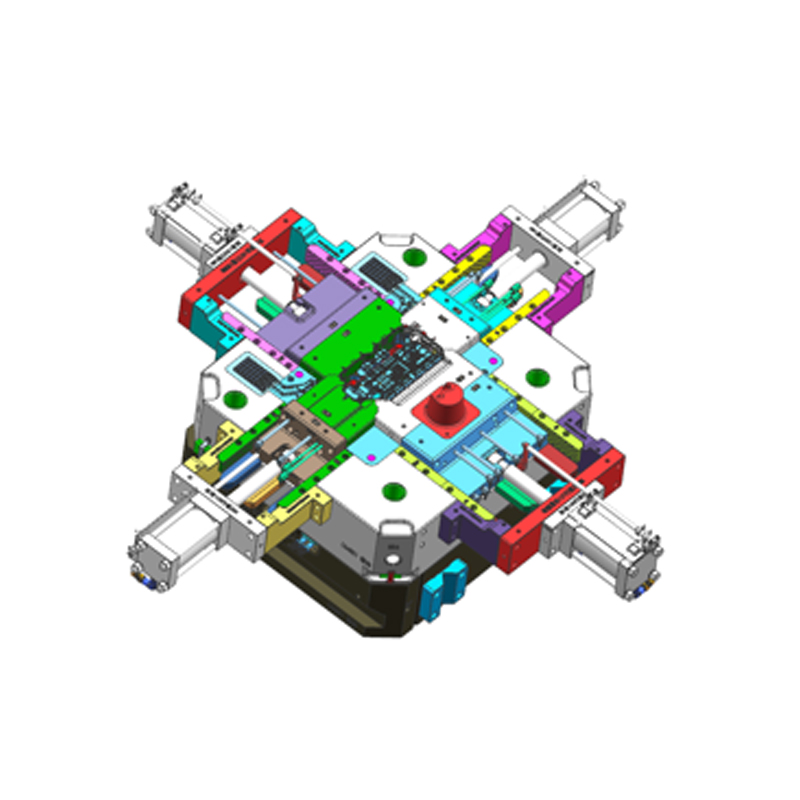

Requisitos mais rigorosos para controle de precisão

Os requisitos dos novos veículos de energia para segurança e estabilidade de desempenho fizeram com que a precisão do molde se aproximasse do nível de mícron, especialmente em caixas de módulos de bateria, caixas de controle eletrônico, etc., e padrões mais rigorosos são propostos para a tolerância dimensional, concentricidade e planicidade do molde. Embora os moldes automotivos tradicionais também se concentrem na precisão, os requisitos gerais são relativamente vagos, especialmente em algumas estruturas grandes, que permitem uma certa quantidade de espaço pós-processamento.

A vida útil do molde e os métodos de manutenção são obviamente diferentes

Como os novos moldes energéticos são frequentemente usados em fundição de alta pressão e linhas de produção de alta frequência, a vida útil do molde é desafiada. A seleção do material do molde, o processo de tratamento térmico e a manutenção do controle de temperatura durante o uso do molde tornaram-se o foco. O ritmo de manutenção dos moldes de veículos tradicionais é relativamente estável, o ambiente de processamento é mais controlável e a pressão de gerenciamento da frequência de manutenção e da vida útil do molde é relativamente baixa.

O grau de aplicação de ferramentas de design e tecnologia de simulação

No processo de projeto de novos moldes de fundição de veículos energéticos, ferramentas de análise de simulação, como Moldflow e Magmasoft, são amplamente utilizadas para ajudar a otimizar o layout da porta, prever o efeito de enchimento e a deformação por contração. Este método de design digital melhora significativamente a eficiência e a precisão do desenvolvimento do molde. O design de moldes tradicional ainda está em transição para a digitalização e sua dependência tecnológica é relativamente baixa.

Como a NKT Tooling garante que os moldes de fundição para a nova série de veículos energéticos tenham um bom desempenho de gerenciamento térmico?

Importância do gerenciamento térmico em novos moldes de fundição de energia

As novas peças de veículos de energia usam principalmente tecnologia de fundição sob pressão ou a vácuo, e a distribuição do estresse térmico tem um impacto direto na vida útil do molde e na qualidade da moldagem do produto. O molde deve suportar os efeitos alternados de aquecimento e resfriamento rápidos durante o processo de fundição, de modo que a capacidade de gerenciamento térmico determine a estabilidade, a eficiência do ciclo e a consistência de moldagem do molde. Um bom projeto de gerenciamento térmico pode controlar a diferença de temperatura entre as várias partes do molde, reduzir o risco de rachaduras por fadiga térmica e melhorar o ritmo de produção.

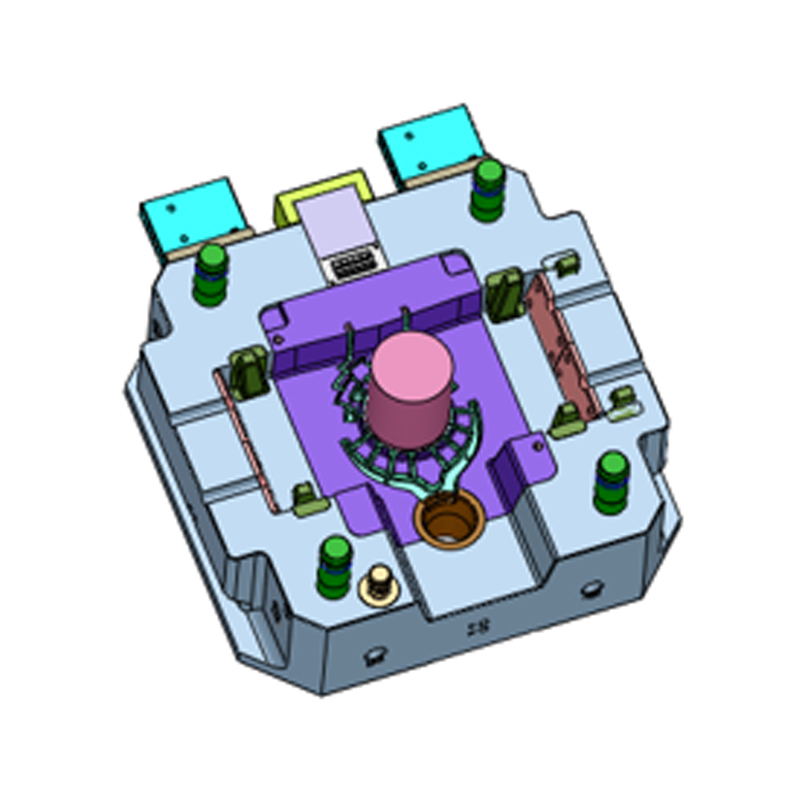

Seleção de materiais para atender aos requisitos de condução de calor

A fim de melhorar a eficiência de condução de calor do molde, a Ningbo NKT Tooling Co., Ltd. selecionará materiais de aço ou liga com maior condutividade térmica de acordo com a estrutura da peça e o método de fundição, como aço para ferramentas melhorado H13, 1.2343 ESR, 1.2367, etc., para aumentar a capacidade do corpo do molde de absorver e liberar calor. Além disso, para áreas que necessitam de resfriamento principal, a empresa também introduzirá inserções ou plugues de liga de cobre para equilibrar ainda mais a temperatura local.

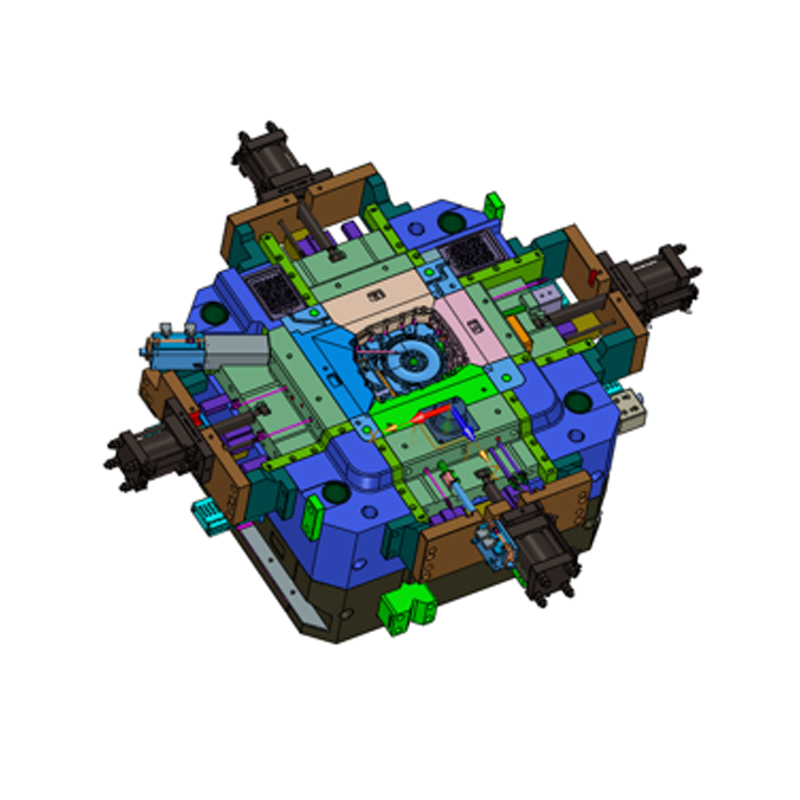

Design refinado de canais de resfriamento integrados

Em termos de projeto de estrutura de gerenciamento térmico, a NKT Tooling utiliza software CAD 3D para simular e analisar o layout dos canais de resfriamento para garantir que o sistema de resfriamento cubra as principais áreas de moldagem do molde. Por exemplo, no invólucro da bateria ou no molde do invólucro do controlador, um canal de água direto, um circuito de resfriamento em espiral ou uma cavidade de controle de temperatura independente serão projetados para obter rápida dispersão de temperatura e controle eficaz. Esses canais geralmente são concluídos por furação profunda CNC para melhorar a precisão do processamento e a estabilidade estrutural.

A análise de simulação de campo térmico melhora a capacidade preditiva

A empresa utiliza amplamente software de simulação térmica, como MAGMASOFT ou ProCAST, para analisar dinamicamente a condução de calor, concentração de calor e taxa de resfriamento do molde durante o processo de fundição sob pressão. Ao prever e ajustar as mudanças térmicas em cada estágio, os pontos cegos ou pontos quentes do controle térmico são corrigidos antecipadamente, a uniformidade do ciclo térmico do molde é melhorada e a deformação ou concentração de tensão é evitada. O impacto no tamanho da peça.

Gestão integrada do sistema de controle de temperatura

A fim de facilitar a operação e o monitoramento reais, a Ningbo NKT Tooling Co., Ltd. pode equipar o molde com um sistema de controle de temperatura integrado que suporta funções como conexão da máquina de temperatura do molde, monitoramento de termopar e ajuste de temperatura regional. Através do gerenciamento sistemático dos parâmetros térmicos, os usuários podem ajustar a curva de temperatura do molde sob diferentes condições de produção para manter um estado de moldagem estável. Este design integrado é particularmente adequado para moldes como caixas de acionamento elétrico de alta demanda e novas caixas de unidades de controle de energia.

A combinação de vários materiais reduz o risco de fadiga térmica

Para áreas de choque térmico de alta frequência, como portas, ranhuras de ventilação ou áreas de transição de paredes finas, a NKT Tooling utilizará uma combinação de vários materiais. Por exemplo, materiais com diferentes coeficientes de expansão térmica são incorporados em posições de descarga de alta temperatura para melhorar a absorção de choque térmico e reduzir rachaduras e colapso das bordas. Esta estratégia local de otimização de materiais prolonga efetivamente a vida útil geral do molde.

Mecanismos de manutenção e feedback ajudam a otimizar o desempenho térmico

Depois que o molde for entregue para uso, a empresa também fornecerá serviços regulares de inspeção e avaliação de desempenho térmico com base no uso do cliente. Ao analisar a fluidez do sistema de resfriamento, o tempo de reação da diferença de temperatura e os traços de fadiga térmica superficial, são fornecidas sugestões de melhorias para a posterior utilização do molde ou o desenvolvimento de novos moldes. Este mecanismo de suporte ao gerenciamento térmico de todo o processo fornece uma base para a operação estável e otimização contínua do molde.